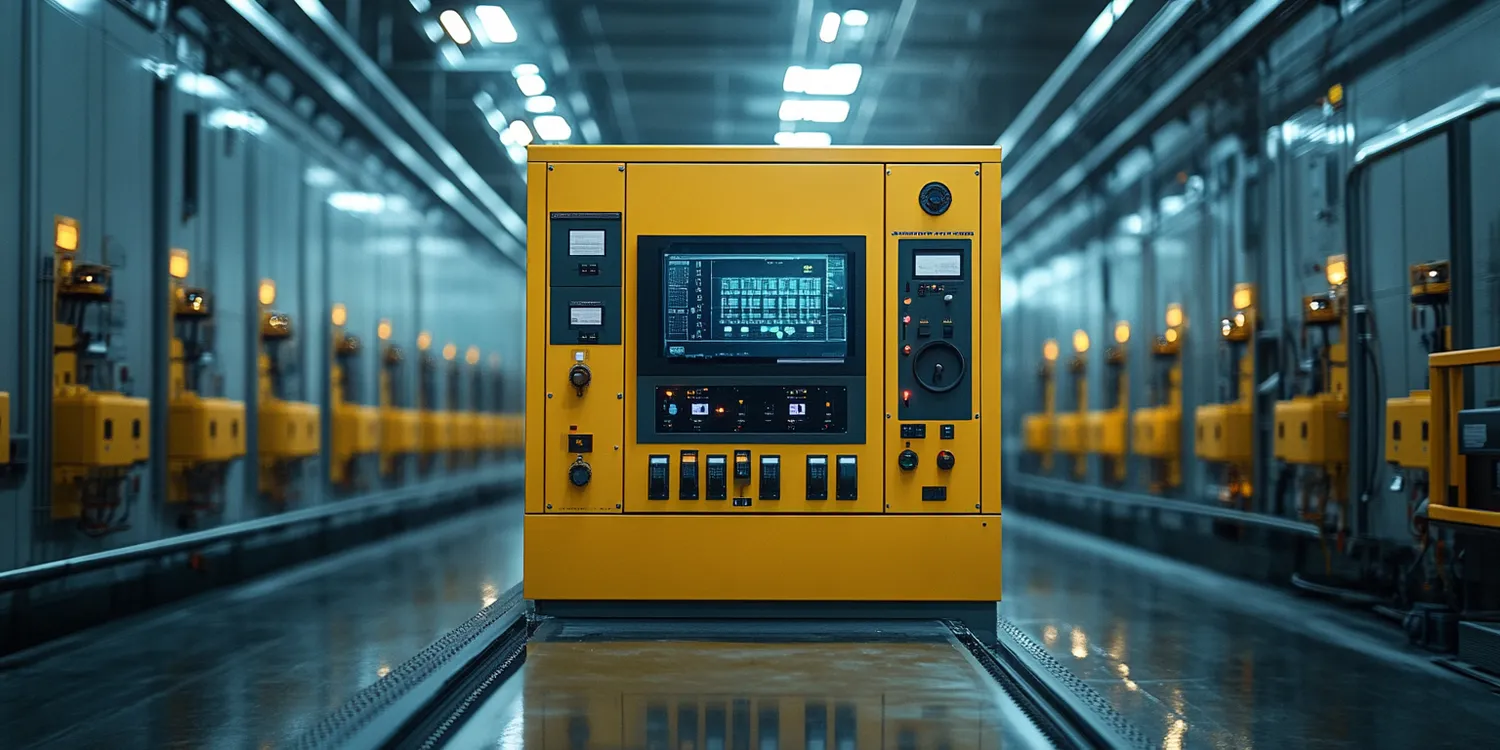

Szafy sterownicze odgrywają kluczową rolę w automatyzacji procesów przemysłowych, zapewniając centralne miejsce do zarządzania i kontrolowania różnorodnych urządzeń oraz systemów. Ich podstawową funkcją jest ochrona komponentów elektronicznych przed niekorzystnymi warunkami zewnętrznymi, takimi jak wilgoć, kurz czy zmiany temperatury. Dzięki odpowiedniej konstrukcji, szafy te mogą być dostosowane do różnych środowisk pracy, co czyni je niezwykle wszechstronnymi. Wewnątrz szaf znajdują się elementy takie jak przekaźniki, sterowniki PLC oraz różnego rodzaju zasilacze, które współpracują ze sobą w celu zapewnienia prawidłowego działania całego systemu. Szafy sterownicze są również wyposażone w systemy wentylacyjne oraz chłodzące, co pozwala na utrzymanie optymalnej temperatury pracy. Dodatkowo, ich projektowanie uwzględnia aspekty bezpieczeństwa, takie jak zabezpieczenia przed przeciążeniem czy zwarciem, co jest niezwykle istotne w kontekście ochrony zarówno ludzi, jak i sprzętu.

Jakie materiały są używane do produkcji szaf sterowniczych

Produkcja szaf sterowniczych opiera się na zastosowaniu różnorodnych materiałów, które mają kluczowe znaczenie dla ich trwałości i funkcjonalności. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz uszkodzenia mechaniczne. Dzięki swoim właściwościom stal nierdzewna sprawdza się doskonale w trudnych warunkach przemysłowych, gdzie narażona jest na działanie substancji chemicznych czy zmiennej temperatury. Innym popularnym materiałem jest aluminium, które jest lżejsze od stali i łatwiejsze w obróbce. Szafy wykonane z aluminium są często stosowane tam, gdzie istotna jest mobilność lub konieczność szybkiej instalacji. W przypadku aplikacji wymagających dodatkowej izolacji termicznej lub akustycznej wykorzystuje się materiały kompozytowe lub tworzywa sztuczne. Te ostatnie są szczególnie cenione za swoje właściwości izolacyjne oraz odporność na działanie czynników atmosferycznych.

Jakie są najważniejsze elementy składowe szaf sterowniczych

Szafy sterownicze składają się z wielu kluczowych elementów, które współpracują ze sobą w celu zapewnienia efektywnego zarządzania systemami automatyki przemysłowej. Do najważniejszych komponentów należą przede wszystkim panele sterujące, które umożliwiają interakcję operatora z systemem. Panele te mogą mieć różne formy – od prostych przycisków po zaawansowane ekrany dotykowe. Kolejnym istotnym elementem są przekaźniki oraz styczniki, które odpowiadają za przełączanie obwodów elektrycznych i kontrolowanie przepływu energii. W szafach znajdują się także moduły komunikacyjne, które umożliwiają integrację z innymi systemami oraz zdalne monitorowanie stanu urządzeń. Zasilacze to kolejny kluczowy komponent, który zapewnia odpowiednie napięcie i prąd dla wszystkich podzespołów wewnętrznych. Ważnym elementem są również systemy zabezpieczeń, takie jak bezpieczniki czy wyłączniki różnicowoprądowe, które chronią przed awariami i przeciążeniami.

Jakie normy regulują produkcję szaf sterowniczych

Produkcja szaf sterowniczych podlega wielu normom i standardom, które mają na celu zapewnienie bezpieczeństwa oraz jakości tych urządzeń. W Europie jednym z najważniejszych dokumentów regulujących tę kwestię jest norma EN 61439 dotycząca rozdzielnic niskonapięciowych. Norma ta określa wymagania dotyczące konstrukcji oraz testowania szaf sterowniczych, a także ich właściwości elektrycznych i mechanicznych. Kolejnym istotnym dokumentem jest norma IEC 60204-1, która dotyczy bezpieczeństwa maszyn i urządzeń elektrycznych w kontekście ich użytkowania w przemyśle. Obejmuje ona zasady dotyczące projektowania oraz instalacji systemów elektrycznych w maszynach i urządzeniach przemysłowych. Warto również zwrócić uwagę na normy dotyczące ochrony środowiska oraz efektywności energetycznej, takie jak ISO 14001 czy ISO 50001. Normy te mają na celu minimalizację wpływu produkcji na środowisko naturalne oraz zwiększenie efektywności energetycznej procesów przemysłowych.

Jakie są różnice między szafami sterowniczymi a rozdzielnicami

Szafy sterownicze i rozdzielnice to dwa różne typy urządzeń, które pełnią odmienną rolę w systemach automatyki przemysłowej. Szafy sterownicze są zaprojektowane głównie do zarządzania i kontrolowania procesów, co oznacza, że zawierają elementy takie jak sterowniki PLC, panele operatorskie oraz różnego rodzaju czujniki. Ich głównym celem jest zapewnienie centralnego punktu do monitorowania i regulacji pracy maszyn oraz urządzeń. Z kolei rozdzielnice służą do dystrybucji energii elektrycznej i zabezpieczania obwodów przed przeciążeniem czy zwarciem. Zawierają one elementy takie jak wyłączniki, bezpieczniki oraz różnego rodzaju aparaty zabezpieczające. W praktyce różnice te mogą być subtelne, ponieważ wiele nowoczesnych rozdzielnic integruje funkcje sterujące, a niektóre szafy sterownicze mogą również pełnić rolę rozdzielnic. Kluczowym czynnikiem przy wyborze odpowiedniego rozwiązania jest zrozumienie specyficznych potrzeb danego projektu oraz wymagań dotyczących bezpieczeństwa i efektywności energetycznej.

Jakie są najnowsze trendy w projektowaniu szaf sterowniczych

W ostatnich latach projektowanie szaf sterowniczych uległo znacznym zmianom, co jest wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest miniaturyzacja komponentów, co pozwala na zmniejszenie rozmiarów szaf przy jednoczesnym zachowaniu ich funkcjonalności. Dzięki temu możliwe jest oszczędzanie miejsca w zakładach produkcyjnych oraz uproszczenie instalacji. Kolejnym istotnym trendem jest zwiększona integracja systemów komunikacyjnych, co umożliwia zdalne monitorowanie i zarządzanie urządzeniami. Nowoczesne szafy sterownicze często są wyposażone w moduły IoT, które pozwalają na zbieranie danych w czasie rzeczywistym oraz ich analizę, co przekłada się na optymalizację procesów produkcyjnych. Również estetyka odgrywa coraz większą rolę w projektowaniu szaf – producenci starają się tworzyć rozwiązania, które nie tylko są funkcjonalne, ale także atrakcyjne wizualnie. W kontekście ochrony środowiska rośnie znaczenie materiałów ekologicznych oraz energooszczędnych technologii, co wpisuje się w globalny trend zrównoważonego rozwoju.

Jakie są zalety korzystania z nowoczesnych szaf sterowniczych

Nowoczesne szafy sterownicze oferują wiele zalet, które przyczyniają się do poprawy efektywności i bezpieczeństwa procesów przemysłowych. Przede wszystkim zapewniają one lepszą organizację przestrzeni roboczej dzięki zastosowaniu innowacyjnych rozwiązań konstrukcyjnych oraz ergonomicznych układów wewnętrznych. Dzięki temu operatorzy mogą łatwiej zarządzać systemami oraz szybko reagować na ewentualne problemy. Kolejną istotną zaletą jest możliwość integracji z systemami zarządzania produkcją oraz monitorowania stanu urządzeń w czasie rzeczywistym. To pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów produkcyjnych. Nowoczesne szafy są również bardziej energooszczędne dzięki zastosowaniu zaawansowanych technologii chłodzenia oraz oświetlenia LED, co przekłada się na niższe koszty eksploatacji. Dodatkowo, wiele modeli oferuje zaawansowane systemy zabezpieczeń, które chronią zarówno ludzi, jak i sprzęt przed awariami czy uszkodzeniami.

Jakie są najczęstsze błędy przy wyborze szaf sterowniczych

Wybór odpowiedniej szafy sterowniczej to kluczowy etap w procesie projektowania systemów automatyki przemysłowej, jednak wiele osób popełnia błędy, które mogą prowadzić do poważnych problemów w przyszłości. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie wymagań dotyczących środowiska pracy. Szafy muszą być dostosowane do warunków panujących w danym zakładzie – jeśli będą narażone na wysoką wilgotność lub agresywne substancje chemiczne, konieczne jest zastosowanie odpowiednich materiałów i zabezpieczeń. Innym częstym błędem jest brak analizy przyszłych potrzeb związanych z rozwojem firmy – wybierając szafę o zbyt małej pojemności lub niewystarczających możliwościach rozszerzenia, można napotkać trudności w przyszłości. Niezrozumienie specyfiki zastosowanych komponentów również może prowadzić do problemów – ważne jest, aby dobrać elementy zgodnie z wymaganiami technologicznymi oraz normami bezpieczeństwa. Często pomija się także kwestie związane z serwisowaniem i konserwacją – dobrze zaprojektowana szafa powinna umożliwiać łatwy dostęp do wszystkich komponentów w celu ich przeglądania i naprawy.

Jakie są koszty związane z zakupem szaf sterowniczych

Koszty zakupu szaf sterowniczych mogą się znacznie różnić w zależności od wielu czynników, takich jak wielkość szafy, materiały użyte do jej produkcji oraz stopień skomplikowania systemu wewnętrznego. Podstawowe modele mogą kosztować od kilku tysięcy złotych do kilkunastu tysięcy złotych, podczas gdy bardziej zaawansowane rozwiązania mogą osiągać ceny rzędu kilkudziesięciu tysięcy złotych lub więcej. Warto zwrócić uwagę na dodatkowe koszty związane z instalacją oraz konfiguracją systemu – często wymagają one specjalistycznej wiedzy oraz doświadczenia inżynierów automatyki. Koszty eksploatacji również powinny być brane pod uwagę – nowoczesne szafy oferują lepszą efektywność energetyczną i mniejsze zużycie energii elektrycznej, co może przynieść oszczędności w dłuższej perspektywie czasowej. Dodatkowo warto zastanowić się nad kosztami serwisowania i konserwacji – dobrze zaprojektowane rozwiązania powinny być łatwe do utrzymania w dobrym stanie technicznym, co również wpływa na całkowity koszt posiadania takiej infrastruktury.

Jakie są najlepsze praktyki dotyczące montażu szaf sterowniczych

Montaż szaf sterowniczych to kluczowy etap procesu ich wdrażania w zakładzie przemysłowym i powinien być przeprowadzony zgodnie z najlepszymi praktykami branżowymi. Przede wszystkim należy zadbać o odpowiednie przygotowanie miejsca montażu – powinno ono być suche, dobrze wentylowane oraz wolne od wszelkich substancji chemicznych mogących uszkodzić komponenty elektroniczne. Ważnym aspektem jest także zapewnienie odpowiedniej przestrzeni wokół szafy dla łatwego dostępu podczas serwisowania czy konserwacji. Kolejnym krokiem jest dokładna analiza schematów elektrycznych oraz instrukcji producenta dotyczących montażu poszczególnych elementów wewnętrznych – każdy komponent musi być prawidłowo podłączony zgodnie z zaleceniami technicznymi. Należy również pamiętać o właściwym uziemieniu szafy oraz zabezpieczeniu przed przeciążeniem czy zwarciem poprzez zastosowanie odpowiednich zabezpieczeń elektrycznych.